Впервые Олимпиада проводится с привлечением независимой организации.

Новости - Научные статьи

Ресурсосберегающие технологии промышленного освоения минеральных ресурсов и отходов горнодобывающей промышленности

РЕСУРСОСБЕРЕГАЮЩИЕ ТЕХНОЛОГИИ ПРОМЫШЛЕННОГО ОСВОЕНИЯ ПРИРОДНО-ТЕХНОГЕННЫХ МИНЕРАЛЬНЫХ РЕСУРСОВ И ОТХОДОВ ГОРНОДОБЫВАЮЩЕЙ ПРОМЫШЛЕННОСТИ КЫРГЫЗСКОЙ РЕСПУБЛИКИ.

Калдыбаев Нурланбек Арзымаматович

Старший научный сотрудник Института природных ресурсов им.А.С.Джаманбаева

южного отделения Национальной академии наук Кыргызской Республики

Опыт многих стран показывает, что устойчивое развитие экономики невозможно без сбалансированного использования и воспроизводства минерально-сырьевых ресурсов, которые являются основой материального производства и национальной безопасности страны. Активизация промышленного производства предопределяет увеличение потребностей в минеральных ресурсах. Вместе с тем, в целях рационального использования природных ресурсов все большее внимание обращают на природно-техногенные образования, которые могут служить потенциальным источником пополнения минерально-сырьевой базы.

Природно-техногенные минеральные ресурсы представляют собой скопления минеральных объектов на поверхности Земли или в недрах, образованные в результате отработки месторождений полезных ископаемых или всилу природных причин. В Кыргызстане имеется около 100 крупных горных отвалов и хвостохранилищ, которые занимают большие площади хозяйственных земель и ухудшают экологическую обстановку региона. Такое наследство нашей республике досталось в результате многолетнего наращивания минерально-сырьевого компонента военно-промышленного комплекса Советского Союза.

Прямое негативное воздействие деятельности горнодобывающей промышленности в Кыргызской Республике состоит в использовании значительных площадей хозяйственных земель, где степень техногенного воздействия и воздействия на естественную биоту необычайно велика и сравнима с геологическими катастрофами. Косвенное влияние горнорудного производства на окружающую среду КР выражается в миграции тяжелых металлов и их соединений на обширных территориях, которые загрязняют плодородные почвы, бассейн рек и близлежащие водоемы. В этой связи вовлечение в переработку техногенных ресурсов, сосредоточенных в эксплуатируемых месторождениях и техногенных объектах является актуальной проблемой и требует внимания на государственном уровне.

Целью настоящего проекта является разработка и реализация научно-прикладных основ комплексного промышленного освоения природно-техногенных минеральных ресурсов (включая отходы горнодобывающей промышленности) путем вторичной переработки.

Первоочередными задачами проекта являются:

- Мониторинг техногенных образований, установление закономерностей минерального и химического состава, распределения полезных компонентов и физико-механических свойств горных и искусственных массивов природных и техногенных месторождений;

- Реализация научно обоснованной геотехнологической стратегии комплексного освоения месторождений на основе изучения особенностей их техногенного преобразования, создание горнотехнических систем и способов разработки природных и техногенных месторождений на базе комбинации процессов открытой, подземной и физико-химических методов добычи руд;

- опытно-промышленная проверка результатов исследований.

Исполнителями проекта накоплен значительный научно-технический задел по предлагаемому проекту, собрана горно-геологическая информация и проведены пионерные опытно-экспериментальные работы с отходами камнедобывающей промышленности.

Предлагаемые научные положения о техногенных образованиях направлены на формирование нормативно-правовой и законодательной базы обращения с отходами, повышение эффективности использования ресурсов недр Земли, создание более эффективных, энерго и ресурсосберегающих геотехнологий.

Реализация проекта способствует эффективному использованию горнопромышленных отходов, созданию единой информационной базы по состоянию природно-техногенных георесурсов региона и позволяет разработать стратегии устойчивого социально-экономического развития региона с учетом комплексного освоения техногенных образований.

Введение.

Современный период развития горного производства характеризуется вовлечением в разработку месторождений со сложными горно-геологическими условиями, труднообогатимыми рудами, применением высокопроизводительного горного и обогатительного оборудования, что обусловливает формирование значительных объемов отходов горного производства.

Вовлечение в хозяйственный оборот техногенных месторождений путем их вторичной переработки позволит решить некоторые важные проблемы минерально-сырьевого комплекса страны и улучшить экологическую ситуацию. В частности, оно обеспечит сокращение расходов на поиски и разведку новых месторождений, повышение производительности труда за счет рентабельной переработки уже добытого сырья, улучшение условий труда, так как техногенные месторождения расположены на поверхности Земли в отличие от все более глубокозалегающих обычных коренных месторождений полезных ископаемых, высвобождение занимаемых техногенными отходами земель и их рекультивацию, ликвидацию источников загрязнения окружающей среды.

Все вышеизложенное указывает на актуальность и народно-хозяйственную важность проблемы переработки и утилизации отходов горнорудной, металлургической и топливно-энергетической отраслей промышленности. Решающим фактором вовлечения техногенных месторождений в разработку должна стать экономическая целесообразность их разработки, которая возможна лишь при условии развития и промышленного использования передовых инновационных технологий переработки вторичного материала.

Следует отметить, что впервые понятия техногенные минеральные ресурсы и техногенные месторождения были введены академиком Н.В. Мельниковым в начале 70-х годов, а в 80-х годах академиками Агошковым и К.Н.Трубецким предложены классификации техногенных георесурсов. Учеными АН Кыргызской республики профессорами Г.В. Секисовым и А.А. Таскаевым в 1988-году была обоснована необходимость введения новой научно-производственной категории - минеральные объекты, включающие в себя природные, природно-техногенные и техногенные минеральные объекты.

На территории Кыргызской республики установлена потенциальная промышленная ценность следующих основных групп горнопромышленных отходов:

А) промышленные отходы от добычи цветных металлов (Sb, Hg), которые накоплены в отвалах и хвостах в основном в виде кремнистого и частично кремнисто-карбонатного материала (месторождение Хайдаркан, Кадамжай, Чаувай, Терексай, Шакафтар, Улуу-Тоо и т.д.).

Б) отходы угольных месторождений, которые при отработке накапливают до 60 % штыб, то есть некондиционную угольную мелочь (месторождения Кара-Кече, Джиргалан, Сулюкта, Кызыл-Кыя, Алмалык, Кок-Жангак, Таш-Кумыр, Алайская группа месторождение и т.д.).

В) Отходы камнедобывающих предприятий (месторождение мраморов Арым, гранитов Каинди и Ак-Улен, известняки-ракушечники месторождения «Сары-Таш» и др.).

Кроме того, отмечена промышленная ценность природных скоплений пористых известняков, которые ранее не рассматривались в качестве минерального сырья для производства строительных материалов. Такие залежи имеются практически в каждом селе Кыргызстана и из-за неудовлетворения требованиям государственных стандартов, используются в строительстве в незначительных объемах.

Постановка задачи.

В Кыргызской республике ежегодно добывается более десяти миллионов тонн твердых полезных ископаемых, около 60% из которых после предварительной переработки попадают в отвалы и хвостохранилища. При этом значительную долю добычи в горнодобывающей отрасли обеспечивает камнедобывающая отрасль. Степень утилизации отходов камнедобывающей промышленности очень низкая и составляет всего около 10% от общего объема отходов. Вовлечение отходов камнедобычи и камнеобработки в производство является весьма важной народно-хозяйственной задачей.

Из-за специфики технологических процессов получения облицовочных изделий, где продукция должна иметь прямоугольную форму, более половины добываемой горной массы в камнедобыче превращаются в отходы. Это связано с тем, что добыча и обработка природного камня носит многостадийный характер, где последовательно выполняются несколько операций (оконтуривание блоков резанием или буровзрывными работами, откол и погрузка, распиловка в крупные плиты, распиловка в более мелкие плиты, окантовка, шлифовка и полировка).

Настоящая работа посвящена исследованию отходов природного камня с целью обоснования рациональных параметров технологического процесса изготовления строительных изделий из отходов (на примере отходов известняка-ракушечника месторождения “Сары-Таш”).

Цель работы – создание и внедрение ресурсосберегающих, инновационных технологий переработки отходов камнедобывающей промышленности методами направленного раскола, механохимической активации и вибропрессования.

Введение в проблему.

Разработка ресурсоберегающей технологии производства и выбор номенклатуры продукции, позволяющую использовать любые виды отходов при низких капитальных вложениях позволяет решить многие вопросы рационального природопользования. Утилизация отходов горнодобывающей промышленности снижает нагрузку на природу, уменьшает изъятие земель для выемки горных пород и для складирования отходов, исключает загрязнение окружающей среды.

Объектом исследований являются среднегабаритные и малодисперсные отходы камнедобывающих предприятий (известняк-ракушечник, мрамор, гранит и др.). При этом среднегабаритные отходы представлят собой отходы распиловки блоков природного камня (“корка”, “подошва” и “околы”, размерами не более 400х600мм ), а малодисперсные отходы-шлам от распиловки природного камня с размерами от 1 до 5 мм.

На карьере «Сары-Таш» в количественном отношении преобладают отходы среднего габарита размерами 0,5 х 1 х 0,8 м . При этом общие потери сырья, т.е. суммарные отходы в процессе добычи составляют 30...45% от объема добываемой горной массы.

Анализ существующих подходов к решению данной проблемы и реализации задач.

Одним из наиболее распространенных способов переработки сырья, в том числе и вторичного, в производстве строительных материалов является его дробление и измельчение, то есть механическая обработка. Механическая энергия относится к числу наиболее широко применяемых в технологии видов энергии. Количество измельчаемых веществ во всем мире превышает 1 млр. т в год. По некоторым данным, около 4% мировых энергетических затрат приходится на операции измельчения различных технических продуктов. В последние десятилетия с открытием явления механической активации при измельчении материалов в агрегатах с высокой интенсивностью нагружения частиц открылись новые перспективы для строительной индустрии. Многочисленными исследованиями установлено, что процесс активации материалов заключается в изменении энергетического состояния материала под действием механической энергии [1-6]. Он связан с изменением структуры кристаллической решетки вещества, аморфизацией поверхностных слоев частиц, различными видами излучения, изменением видов химической связи на поверхности и в глубинных слоях вещества, электризацией поверхности и другими процессами. Применение высокоскоростного измельчения позволяет иначе представлять механизм структурообразования и формирования свойств материалов и осуществить нетрадиционные подходы при разработке технологических процессов переработки отходов камнедобычи в стеновые материалы.

В настоящее время для формирования заданной структуры и управления процессами структурообразования, регулирования основных и повышения эксплуатационных свойств композиционных материалов на основе различных вяжущих веществ перспективно использование МХА. Существенный вклад в область исследований механохимических процессов внесли как российские ученые: В.В.Болдырев, Г.С. Ходаков, Е.Г. Аввакумов, П.Ю.Бутягин, И.А.Хинт, Л.М. Сулименко, В.С. Лесовик, Ю.Д. Третьяков и др., так и зарубежные: Б. Беке, Г. Хайнике, М. Сенна, Г. Шрайдер и др..

Результатом тонкого измельчения является повышение запаса свободной энергии вещества, которое возникает за счет увеличения поверхности и дефектности пространственной атомной и молекулярной структуры механически обработанного твердого тела. Тонкое измельчение позволяет высвободить часть внутренней энергии вещества, реализуемой в последующих физических и химических превращениях. Изменяя способ измельчения вяжущих, можно целенаправленно управлять процессами структурообразования дисперсных систем для получения композиционных материалов с заданными свойствами.

Наиболее существенные резервы с точки зрения утилизации отходов горнодобывающей промышленности имеет производство колотых изделий из камня (брусчатка, бордюр, бортовые камни, плиты …), применяемых в архитектурном, дорожном и гидротехническом строительстве. Перспективность обработки камня расколом обусловлена малой энергоемкостью и относительно низкой себестоимостью получаемых изделий в сравнении с резанием и абразивной обработкой. В нашей стране имеются благоприятные условия для внедрения колотых изделий: есть большие запасы месторождений природного камня; разработаны и созданы типоразмерный ряд камнекольных прессов ПКА «Аскатеш», позволяющие механизировать процесс раскола. Несмотря на это, удельный вес колотых изделий в общем объеме производства облицовочных изделий из природного камня остается мизерным, причиной которого, на наш взгляд, является несовершенство существующих технологий и отсутствие новых архитектурных решений по их применению.

Система доказательств и научная аргументация (включая изложение и анализ данных).

Дальнейшее развитие камнедобывающей отрасли требует безотлагательного решения вопросов утилизации техногенных образований. Анализ показывает, что из-за неблагоприятных горно-геологических условий (например, трещиноватость массива) и всилу технико-технологических причин, 40…60 % от всей добываемой горной массы превращаются в отходы [14,18].

Наибольшее количество отходов образуется при буровзрывном способе разработки (40-60% от объема добываемых блоков). Более прогрессивным является добыча блоков с помощью баровых камнерезных машин, где количество отходов составляет 20-40 % от объема добываемых блоков.

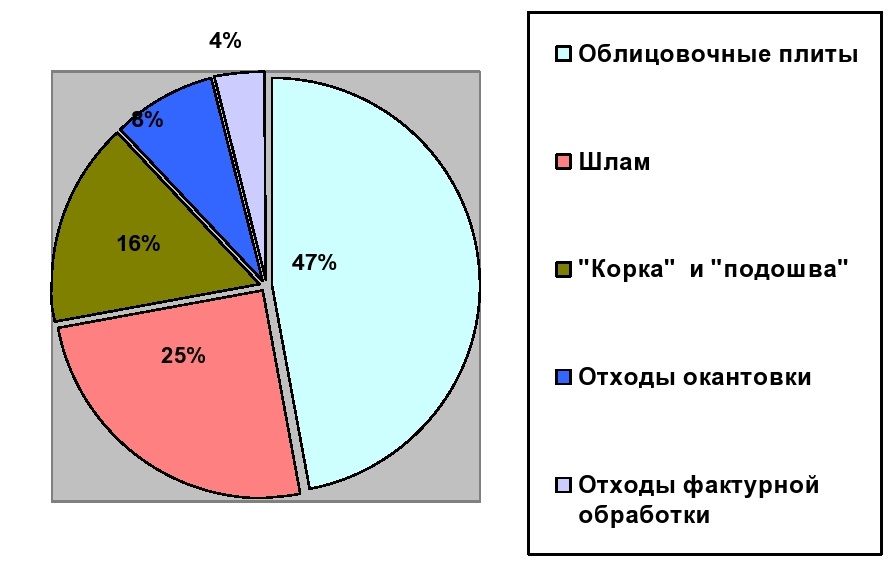

В процессе обработки товарных блоков, где камню придают требуемую форму, размеры и фактуру лицевой поверхности, количество отходов возрастает. Процентные соотношения конечной продукции и отходов по операциям для облицовочных плит известняка-ракушечника толшиной 20 мм представлены на рис.1 (данные получены по результатам хронометражных наблюдений в камнеобрабатывающем цехе АО “Ош-Акташ”).

Рис.1. Структура распределения отходов при распиловке блоков известняка-ракушечника

Как видно из диаграммы, львиную долю отходов в процессе распиловки занимает шлам (25 %). Второе место по объему занимает “корка и подошва” (16%), часть которой используется для изготовления памятников.

Процессы разборки-сортировки, шлифовка и окантовка в совокупности дают около 12 % отходов от исходного объема распиливаемого блока.

Таким образом, в совокупности в процессах добычи и обработки блоков известняка-ракушечника более 60 % добываемой горной массы превращается в отходы. В свою очередь, из общей массы отходов около половины (48 %) относятся к крупногабаритным («негабариты», «корка» и «подошва»). Значительную часть отходов (примерно 27%) составляют среднегабаритные куски (околы, щебень и бут). Мелкодисперсные отходы (шлам) составляют 25% от всего объема отходов.

В химическом составе отходов известняка-ракушечника преобладает содержание СаО - находится в пределах от 46,0% до 53,4%, т.е. отходы карбонатного происхождения. Порода относительно мягкая, но достаточно прочная и очень плотная для известняка-ракушечника: предел прочности на сжатие составляет 40÷60 МПа, плотность 2,3 г/см3, хорошо обрабатывается, принимает полировку. Цвет известняков меняется от светлых желтовато-белых тонов до светло-серых, коричневато-желтых. Эти характеристики и хорошие декоративные качества отходов ракушечника «Сары-Таш» позволяют использовать их в различных отраслях как вторичное сырье.

На основе изучения характеристик отходов и мирового опыта их утилизации нами разработана технология переработки плоских околов на архитектурно-строительные (накрывочные, тротуарные плитки) и дорожно-строительные (брусчатка, бортовой камень) изделия путем направленного раскола крупных негабаритов на облицовочные плитки и ритуальные изделия [14,17,18]. Для реализации технологии создан передвижной технологический модуль камнекольного пресса ПКА-800п. Технологии и получаемые изделия из отходов успешно апробированы на практике и обеспечили значительный экономический эффект.

Как показали результаты исследований, наибольшую долю отходов камнеобработки составляют малодисперсные отходы, то есть шлам, образующийся в процессе рапиловки блока на плиты. Нами разработана и апробирована в лабораторных условиях технология получения стеновых материалов из малодисперсных отходов известняка-ракушечника методом вибролитья. Для этих целей из промышленной площадки камнеобрабатывающего завода “АО Ош-Ак-Таш” осуществлен отбор технологических проб общим весом 800 кг. Затем проводилось отмучивание шлама. В таблице 2 приведены усредненные результаты отмучивания пробы из отходов известняка-ракушечника, полученные из навески исходной массой 2,0 кг в ходе предварительных исследований.

Таблица 1

Фракционный состав малодисперсных отходов камнеобработки после процесса отмучивания

|

Суммарная масса “легкой” фракции (частицы размером менее 1х1 мм, в граммах) |

Суммарная масса “тяжёлой” фракции (в граммах) |

|

|

680 г |

В том числе частицы размером d=5 мм |

88 г |

|

d= 4мм |

49,0 г |

|

|

d= 3мм |

49,3 г |

|

|

d= 2мм |

97,0 г |

|

|

d= 1мм |

1037 г |

|

|

1320 г |

||

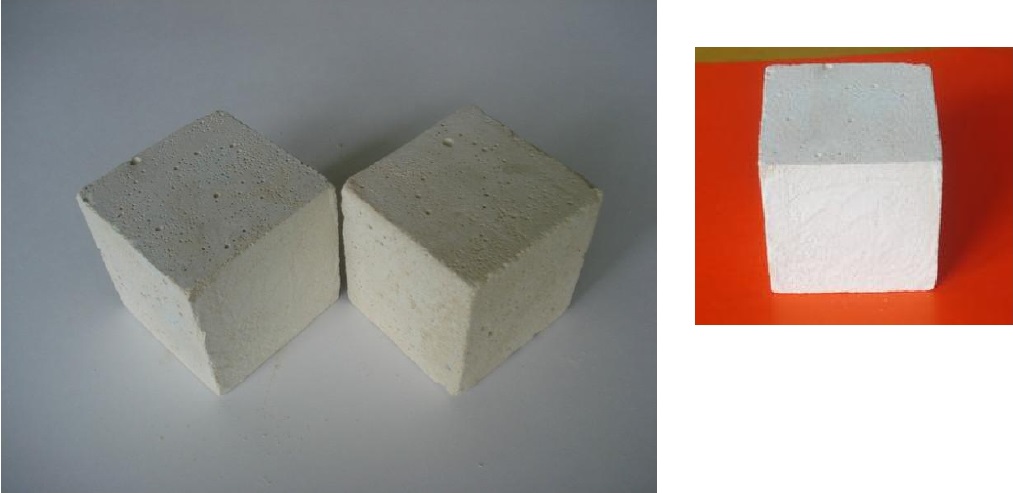

Из полученной смеси методом вибролитья изготовлены кубики размером 7 х 7 см, а также цилиндрические изделия диаметром 50 мм. В качестве вяжущего в первом варианте использован белый портландцемент производства АО Шуровский марки 1-ДО 500, во втором варианте -жидкое стекло. Для изготовления стеновых материалов признана оптимальной следующая рецептура: портландцемент белый -8 %; наполнитель: отходы известняка-ракушечника фракции 1 мм –80....85%; жидкое стекло -1%; вода: 11...15 %.

Предел прочности кубиков (70х70мм) изготовленных из отходов распиловки известняка-ракушечника после отмучивания в зависимости от процентного содержания цемента и давления прессования составила от 276...до 561 кгс\см2 , что соответствует марке прочности М200 и М400. Испытания образцов на морозостойкость выдержала 25 циклов замораживания. Эти показатели вполне удовлетворяют требования стандартов, предъявляемых стеновым камням, предназначенным для промышленно-гражданского строительства.

В целях промышленнной апробации разработанной нами технологии с помощью вибропресса получена опытная партия стеновых камней с размерами 400х200х150 мм, в количестве более 50 шт.

Для переработки среднедисперсных отходов камнедобычи на наш взгляд является перспективным метод механохимической активации [1,2]. Для механохимической активации (МХА) исследуемых отходов известняка-ракушечника предполагается использование мельниц центробежно-планетарной периодического действия «М-3», вибрационной и винтовой. Оптимальный режим и рецептура будут определены путем экспериментальных исследований.

Таким образом, вовлечение отходов камня в производство обеспечивает сокращение трудозатрат и затрат на энергию за счет ликвидации операций распиловки, шлифовки, полировки; позволяют уменьшить в 10 и более раз удельные капитальные вложения за счет сокращения или полного отказа от камнеобрабатывающего оборудования. Основным преимуществом искусственных облицовочных материалов-заменителей природного камня являются низкая радиоактивность, меньший вес и улучшение эксплуатационных показателей.

Результаты испытаний

образцов камнебетонного блока из шлама известняка-ракушечника в лаборатории Стройстандарта ЮРУ ГЦССС

Дата 14.11.12.

Таблица 1

Опытная партия №1

|

№ п/п |

Технологические параметры изготовления |

Геометрические размеры образца, см |

Усилие разрыва, кН |

Плотность, г/см3 |

Предел прочности к сжатию, кгс/см2 |

|||

|

|

% содержание цемента |

Давление прессования,кгс |

X |

Y |

Z |

F |

ρ |

σ сж. |

|

|

10

|

15

|

0,71 |

0,73 |

0,75 |

14,3 |

1,62 |

275,9 |

|

|

0,73 |

0,72 |

0,72 |

14,2 |

1,66 |

270,1 |

||

|

|

0,76 |

0,71 |

0,74 |

14 |

1,57 |

248,9 |

||

|

|

0,73 |

0,71 |

0,76 |

21,8 |

1,59 |

420,6 |

||

|

|

0,76 |

0,71 |

0,74 |

20,2 |

1,57 |

374,3 |

||

|

|

Средние значения |

|

|

|

|

1,601 |

317,96 |

|

Примечание: формовка осуществлена способом механопрессования. Образцы сушились в течение 28 дней

Испытания проведены согласно ГОСТ 7025-91, ГОСТ 10180-90, ГОСТ 12730.3-78 в соответствии с требованиями ГОСТ 6133-99 «Камни стеновые. Технические условия», ГОСТ 26633-91 «Бетоны тяжелые и мелкозернистые. Технические условия», гост 25820-83 «Бетоны легкие. Технические условия», ГОСТ 17608-91 «Плиты тротуарные. Технические условия», ГОСТ 6665-91 «Камни бортовые бетонные и железобетонные. Тех. условия»

Таблица 2

Опытная партия №2

|

№ п/п |

Технологические параметры изготовления |

Геометрические размеры образца, см |

Усилие разрыва, кН |

Плотность, г/см3 |

Предел прочности к сжатию, кгс/см2 |

|||

|

|

% содержание цемента |

Давление прессования, кгс |

X |

Y |

Z |

F |

ρ |

σ сж. |

|

1 |

10 |

25 |

0.76 |

0.71 |

0.74 |

12,3 |

1.75 |

218,7 |

|

2 |

0.76 |

0.71 |

0.75 |

14,4 |

1.72 |

252,6 |

||

|

3 |

0.76 |

0.71 |

0.75 |

14,6 |

1.72 |

256,1 |

||

|

4 |

0.74 |

0.70 |

0.76 |

13,4 |

1.77 |

238,2 |

||

|

5 |

0.76 |

0.71 |

0.74 |

19,8 |

1.75 |

366,9 |

||

|

|

среднее |

значение |

|

|

|

|

1,74 |

266,5 |

Опытная партия №3

|

№ п/п |

Технологические параметры изготовления |

Геометрические размеры образца, см |

Усилие разрыва, кН |

Плотность, г/см3 |

Предел прочности к сжатию, кгс/см2 |

|||

|

|

% содержание цемента |

Давление прессования, кгс |

X |

Y |

Z |

F |

ρ |

σ сж. |

|

1 |

15

|

15

|

0.76 |

0.71 |

0.71 |

21,4 |

1.72 |

396,5 |

|

2 |

0.74 |

0.73 |

0.75 |

21,6 |

1.74 |

389,1 |

||

|

3 |

0.74 |

0.71 |

0.75 |

27 |

1.79 |

486,4 |

||

|

4 |

0.74 |

0.70 |

0.76 |

25 |

1.79 |

482,6 |

||

|

5 |

0.74 |

0.72 |

0.74 |

19,5 |

1.78 |

365,9 |

||

|

|

среднее |

|

|

|

|

|

1,76 |

353.2 |

Опытная партия №4

|

№ п/п |

Технологические параметры изготовления |

Геометрические размеры образца, см |

Усилие разрыва, кН |

Плотность, кгс/см3 |

Предел прочности к сжатию, кгс/см2 |

|||

|

|

% содержание цемента |

Давление прессования, кгс |

X |

Y |

Z |

F |

ρ |

σ сж. |

|

1 |

15 |

25 |

0.76 |

0.70 |

0.74 |

31,6 |

1.80 |

561,8 |

|

2 |

0.75 |

0.71 |

0.76 |

24 |

1.79 |

450,7 |

||

|

3 |

0.75 |

0.73 |

0.76 |

29,4 |

1.73 |

536,9 |

||

|

4 |

0.76 |

0.71 |

0.86 |

30 |

1.71 |

555,9 |

||

|

5 |

0.74 |

0.70 |

0.74 |

27,6 |

1.85 |

532,8 |

||

|

|

среднее |

|

|

|

|

|

1.77 |

527,8 |

Рис. 1. Исходное сырье (мелкодисперсный шлам распиловки известняка-ракушечника):

а) в необработанном виде б) после отмучивания

Рис.2. Получаемые изделия (кубики размерами 7х7х7 см)

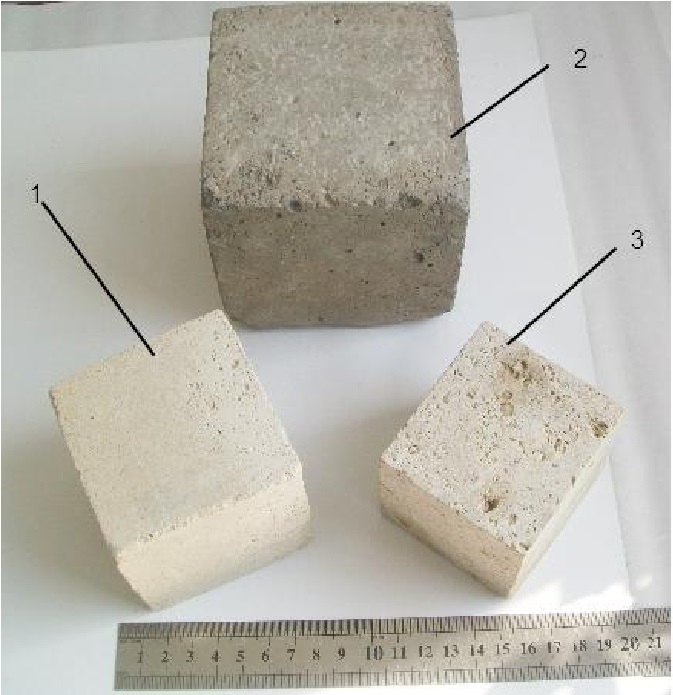

Рис.3. Сравнение структуры получаемых изделий:

1-блок из отходов распиловки (шлама известняка-ракушечника);

2) бетонный блок; 3) натуральный камень (известняк-ракушечник

В результате экспериментальных работ, установлена оптимальное содержание исходных компонентов, в частности декоративного портландцемента, обеспечивающего прочность получаемых изделий, а также давления прессования. Выявлено, что наивысокая прочность обеспечивается при добавке портландцмента в количестве 18 % от объема исходной массы (σсж ≥ 400 кгс\см2). Но с целью снижения себестоимости получаемых изделий нами рекомендовано использовать добавку портландцемента в количестве 8÷10 %. При этом прочность получаемых изделий соответствует марке 200 (σсж ≥ 200 кгс\см2), что соответствует требованиям, предъявляемым к стеновым материалам.

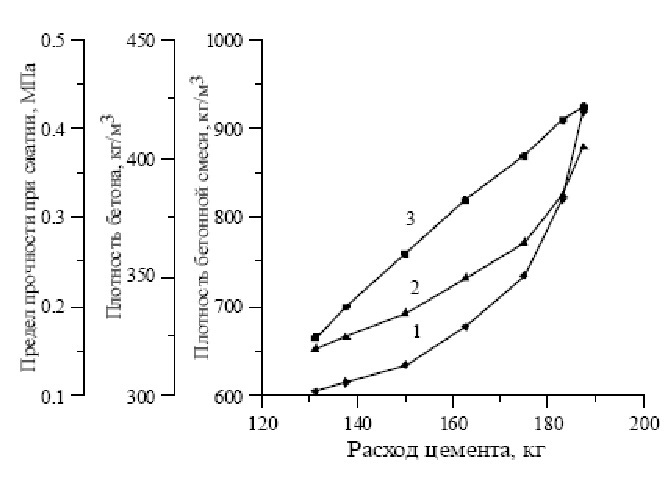

На рис. 4. приведены зависимости плотностей и предела прочности полученных кубиков из шлама известняка-ракушечника от расхода цемента.

При расходе основных компонентов на 1 м3 камнебетона (шламоблока) в пределах 140-180 кг возможно получение строительного блока с наименьшей плотностью 330-390кг\м3 и минимальным пределом прочности на сжатие 0,2-0.4 МПа.

Рис.4. Зависимости плотности шламоблока (известняк-ракушечник) от расхода цемента

Камнебетонные блоки, получаемые из малодисперсных отходов известняка-ракушечника характеризуются более низким удельным весом, повышенной прочностью и водостойкостью по сравнению с натуральным камнем. Как видно из рис.1-3. в блоках из отходов камня наблюдается снижение пористости.

Выводы и результаты исследования.

В настоящей работе приведены результаты НИОКР по разработке технологии переработки отходов камнедобывающей промышленности прогрессивными методами. Основываясь на результатах предыдущих исследований доказана эффективность методов направленного раскола и вибропрессование с предварительной механохимической активацией.

В результате экспериментальных работ, установлено оптимальное содержание исходных компонентов, в частности декоративного портландцемента, обеспечивающего прочность получаемых изделий, а также давления прессования. Выявлено, что наивысокая прочность обеспечивается при добавке портландцмента в количестве 18 % от объема исходной массы (σсж ≥ 400 кгс\см2). Но с целью снижения себестоимости получаемых изделий нами рекомендовано использовать добавку портландцемента в количестве 8÷10 %. При этом прочность получаемых изделий соответствует марке 200 (σсж ≥ 200 кгс\см2), что вполне соответствует требованиям, предъявляемым к стеновым материалам. Учитывая недостаток известняка-ракушечника связанной с повышенной пористостью, с целью гидрофобизации изделий вводится жидкое стекло в количестве 1 % от общего веса компонентов.

По результатам исследований установлено, что способ механического воздействия существенно влияет на морфологию исходных сырьевых материалов карбонатного состава, изменению дисперсности и гранулометрического состава вяжущих смесей, реакционную способность компонентов системы.

При использовании метода механохимической активации достигаемая тонкость измельчения, степень изменения структуры и свойства материалов зависят от многих взаимосвязанных факторов: времени измельчения, природы и типоморфизма материалов, технических характеристик и режима работы измельчающего аппарата, затрачиваемой полезной энергии.

Лабораторные испытания получаемых образцов проведены в лаборатории Южного регионального управления Республиканского Центра сертификации и стандартизации в строительстве (ЮРУ “Стройстандарт”). Предел прочности кубиков (70х70мм) изготовленных из отходов распиловки известняка-ракушечника после отмучивания составила 490...510 кгс\см2 (для сравнения: предел прочности природного известняка-ракушечника в воздушно-сухом состоянии колеблется в пределах 400...600 кгс\см2). Испытания образцов на морозостойкость выдержала 25 циклов замораживания. Эти показатели вполне удовлетворяют требования стандартов, предъявляемых стеновым камням, предназначенным для промышленно-гражданского строительства.

Опытно-экспериментальными работами, проведенными нами в течение 2012-2013 гг. доказано, что из шлама камнераспиловки можно получать стеновые камни маркой не ниже М100 (ГОСТ 6133-99 "Камни бетонные стеновые”.).

Главными преимуществами разработанных технологий являются:

- применение серийно выпускаемого оборудования (центробежные и вибрационные мельницы, вибропрессы различных модификаций);

- организация производства на небольших площадях с минимальными материальными затратами при быстрой их окупаемости;

- получение готовой продукции с необходимыми физико-механическими и эксплуатационными характеристиками (прочностью, морозостойкостью, низкой радиоактивностью), а также с точными параметрами.

Разработанные технологии позволяют утилизировать отходы камнедобывающей промышленности путем переработки на различные архитектурно-строительные изделия и позволяют эффективно использовать ценное природное сырье, исключить их потери.

Результаты настоящих исследований способствуют развитию в промышленности стройматериалов и горнодобывающей промышленности Кыргызской республики нового направления производства – переработки отходов. В дальнейшем при соответствующем финансировании можно продолжить в направлении внедрения разработанных технологий переработки отходов, разработки новых рецептур и их промышленной апробации.